Hintergrund und Motivation

Entwicklungshistorie

2015

2016

2017

2018

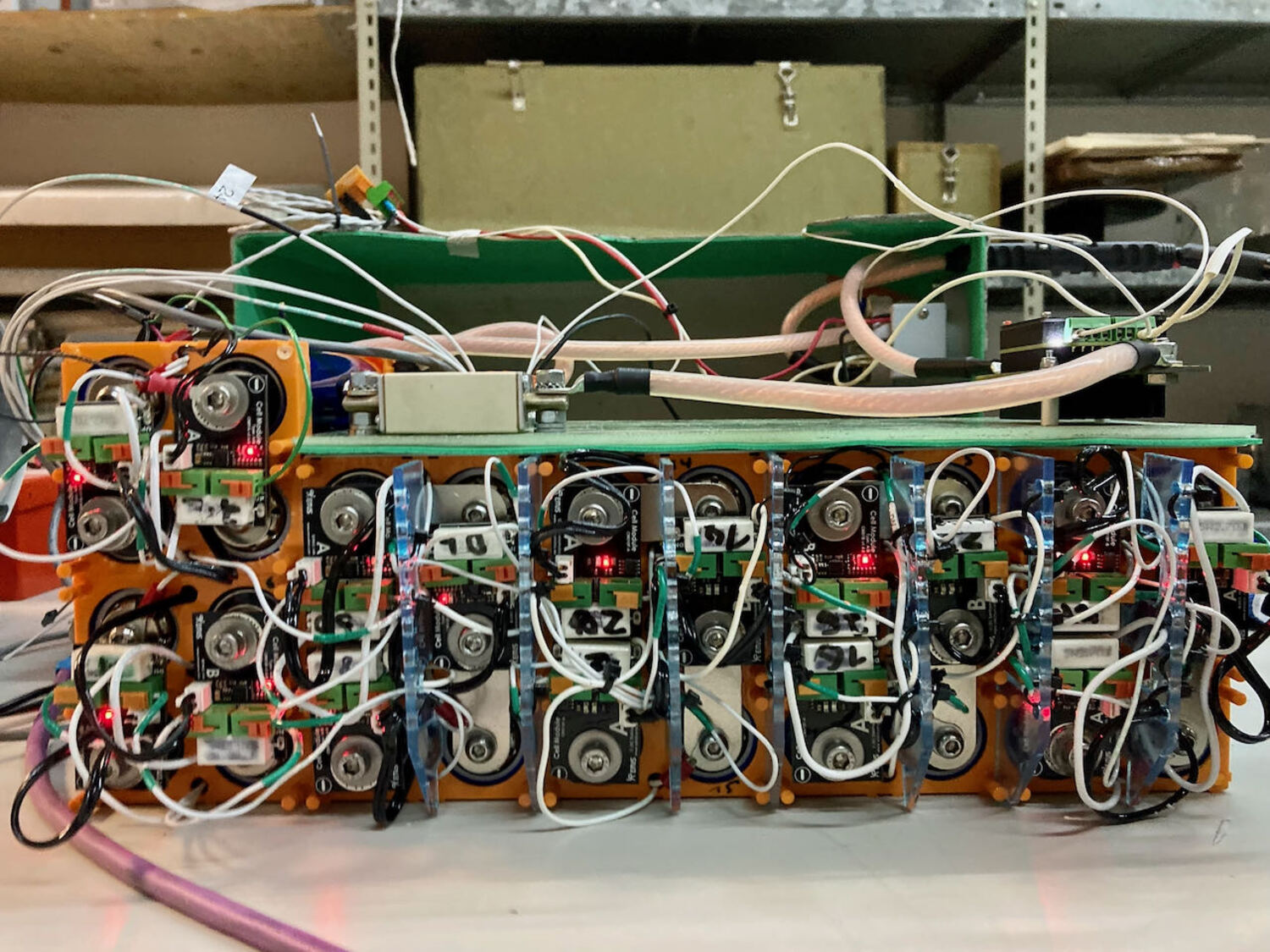

Integration: Engine Control Unit

2019

2020

2021

Überblick Komponenten und Zulassung

Neben den Strukturbauteilen muss die Betriebssicherheit des gesamten Antriebsstrangs nachgewiesen werden. Dazu wurden ein Batterieerprobungsprogramm und ein Bodentestprogramm erstellt. In der Erprobung werden stufenweise mehr Systeme getestet, bevor schlussendlich das vollständige Flugerprobungsprogramm erflogen wird. Das erfolgreiche Abschließen der Bodentests ermöglichte beispielsweise die ersten Aus- und Einfahrtests auf dem Sommertreffen. Im folgenden werden die einzelnen Komponenten aufgeführt und die dazugehörige Nachweisführung und geforderte Erprobung.

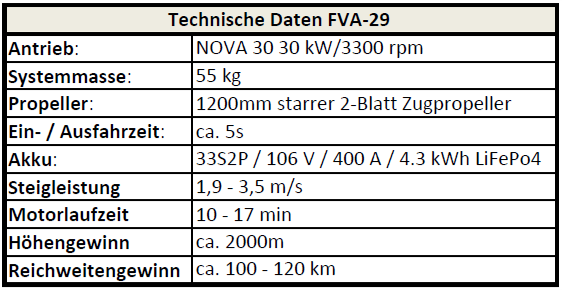

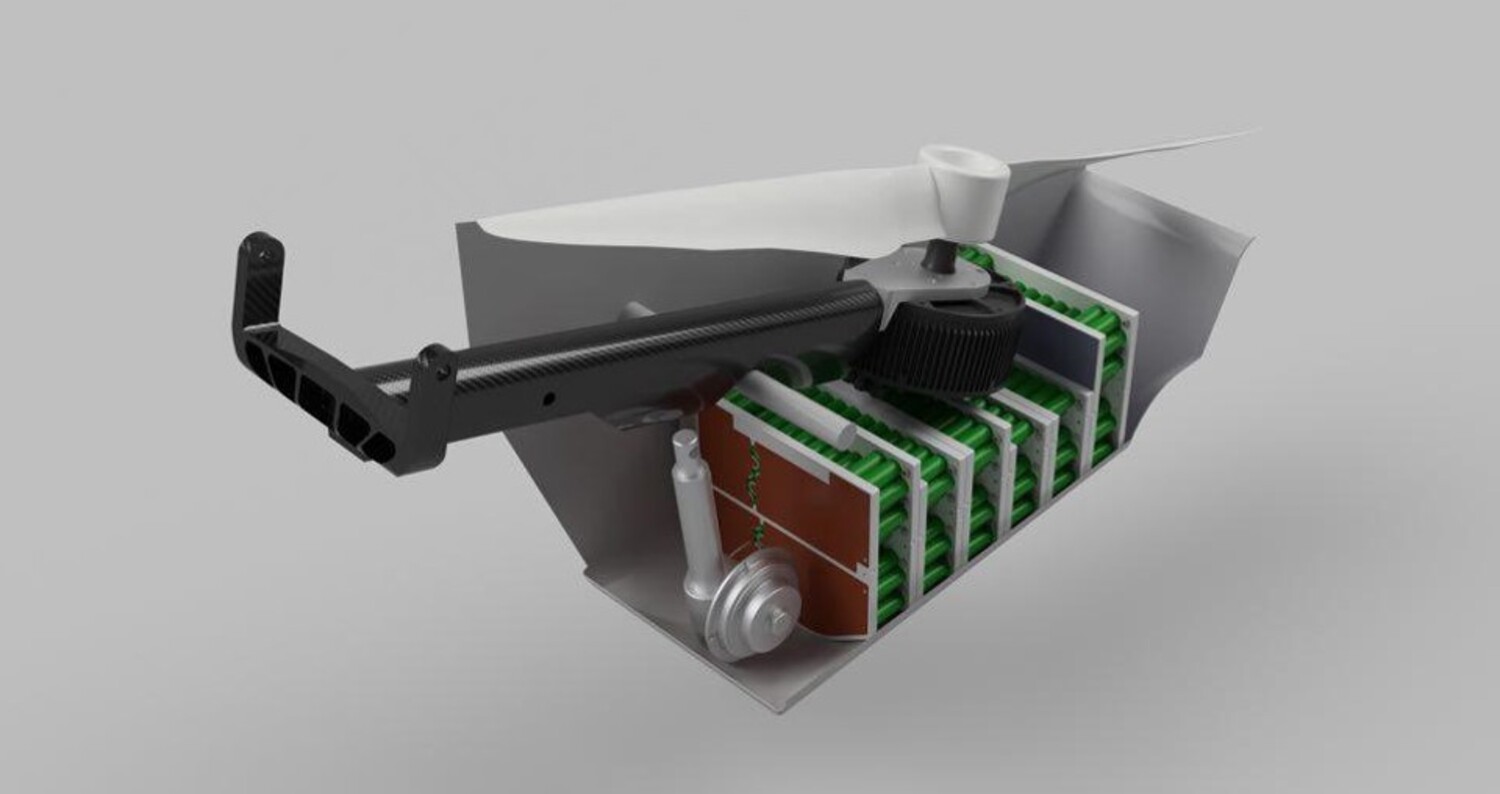

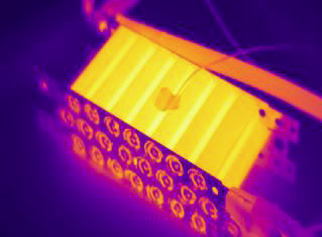

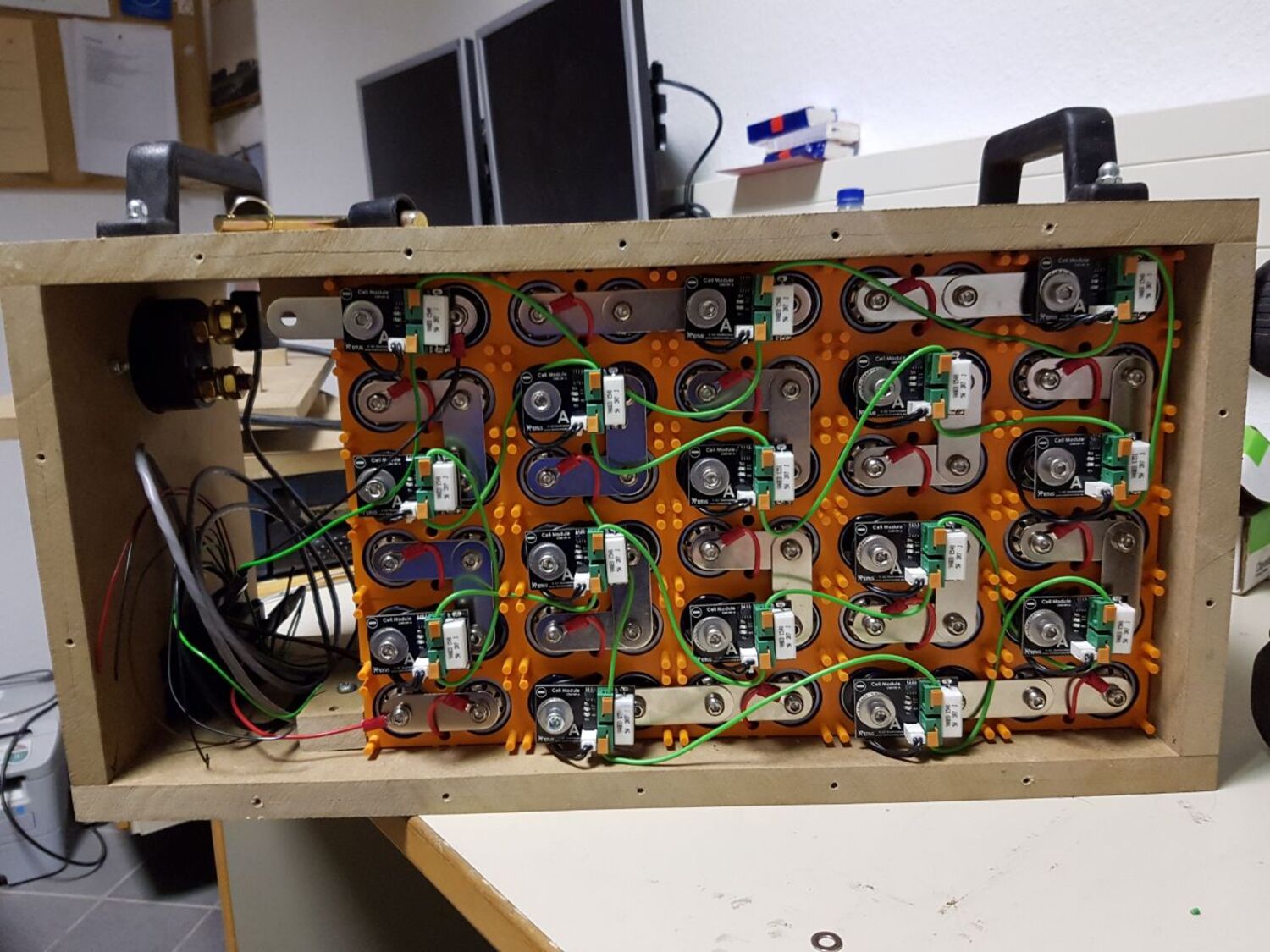

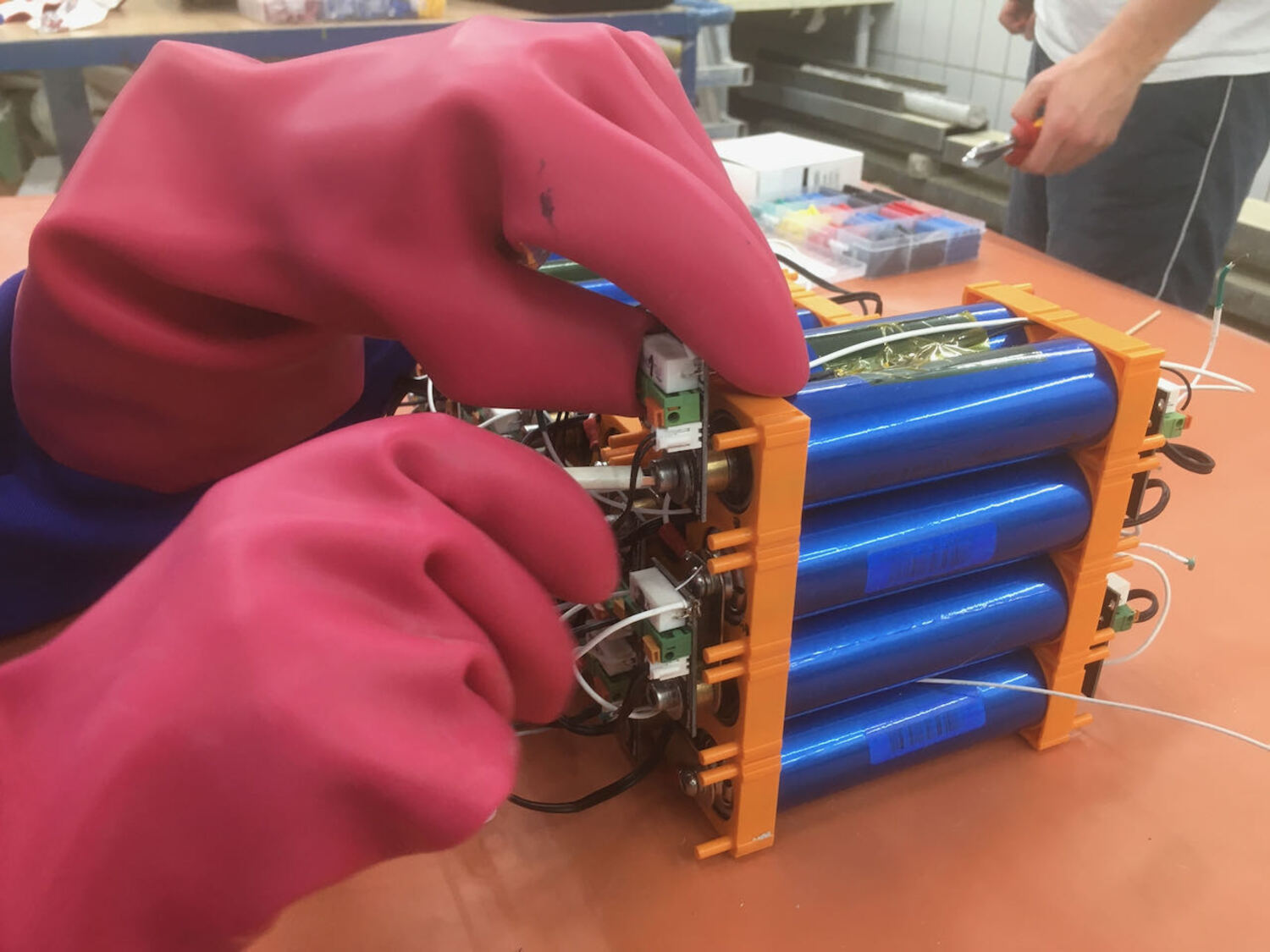

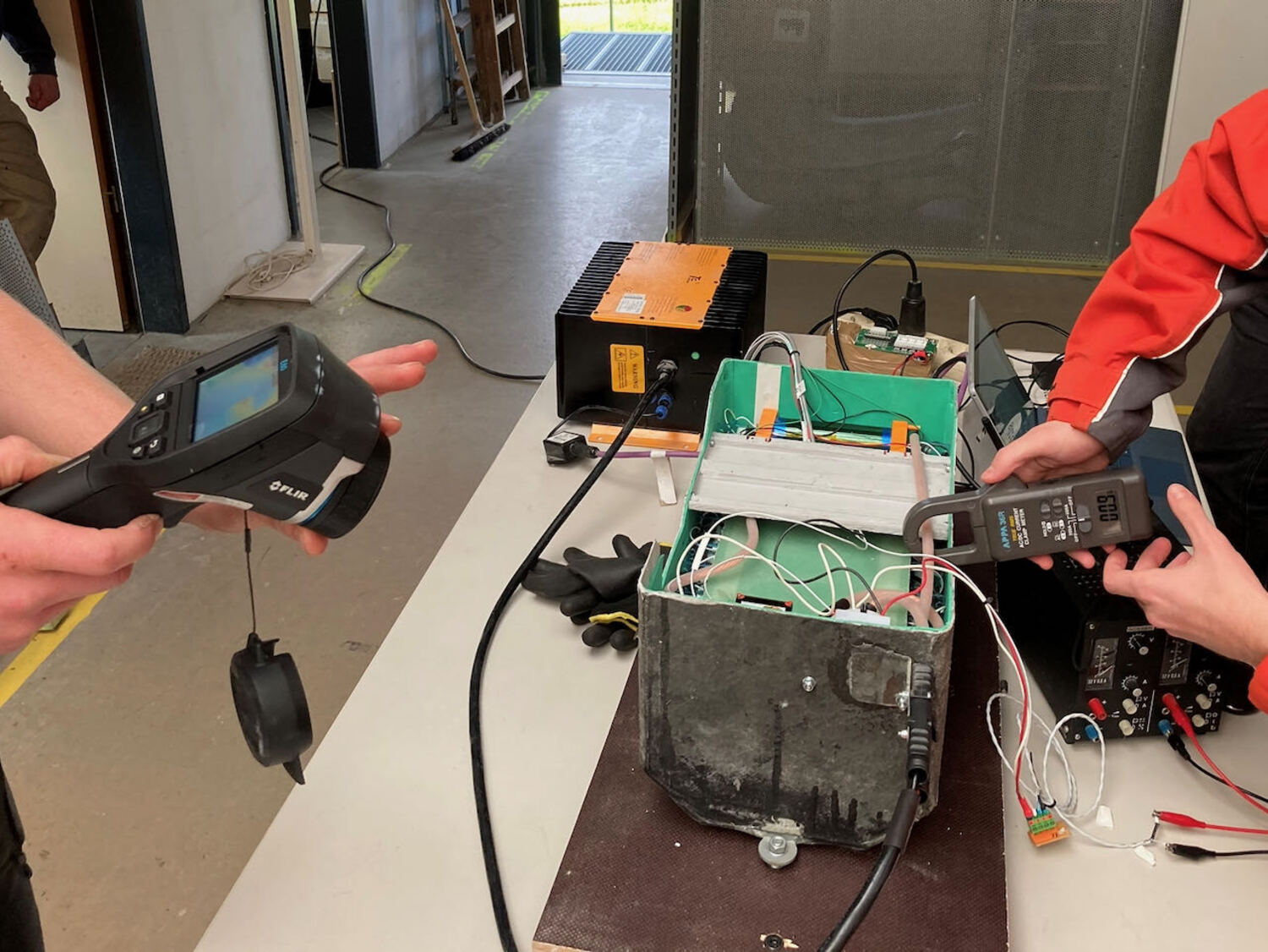

Batterie

Aufgrund von Schwierigkeiten bei der Umsetzung des Zellverklebungskonzeptes wird ein alternatives Batteriekonzept auf Basis von Zellen des Typs 38.140 S des Herstellers „Headway“ verwendet, welches aus LiFePo4-Zellen aufgebaut ist. Mit einer ähnlichen Batterie desselben modularen LiFePo-Systems wurden bereits einige Bodenerprobungsversuche der FVA 29 erfolgreich gefahren. Zur Implementierung in den Motorkasten der FVA 29 muss im Vergleich zur bisherigen „Laborbatterie“ die Zellanzahl und -anordnung geändert werden. Die Antriebsbatterie stellt im elektrischen Antriebsstrang den Energiespeicher dar. Sie dient ausschließlich der Energieversorgung des Elektromotors.

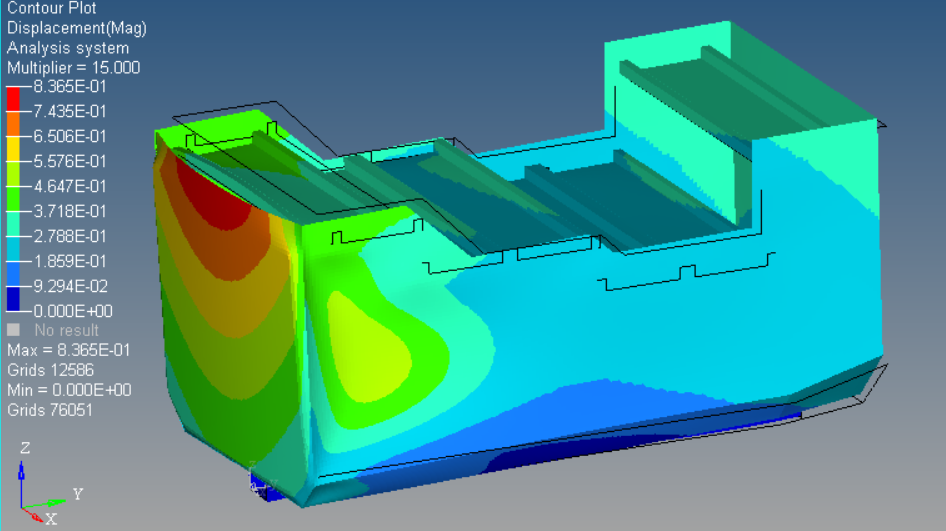

Batteriekasten

Der Batteriekasten ist als Blackbox ausgelegt, der im Crashfall keine Gegenstände nach außen dringen lassen darf. Dazu muss er zum einen die Gesamtmasse der Batterie für alle Lastfälle aufnehmen können und zum anderen diese Lasten verlässlich in die Rumpfstruktur übertragen können. Der Kasten ist aus CFK gefertigt mit isolierenden GFK Lagen innen und außen. Gelagert ist der Kasten an drei Beschlägen, die mit dem Rumpf der FVA 29 verklebt sind.

Schwingungs- und Flatterverhalten

Gibt es Änderungen im Schwingungsverhalten des Flugzeugs bei ausgefahrenem Triebwerk? Diese Frage wurde mit einem Standschwingversuch beantwortet. Durch Nachbilden der entsprechend angenommenen Massen und Anregung des Segelflugzeugs werden die Reaktionen überprüft und Eigenfrequenzen zu bestimmt.

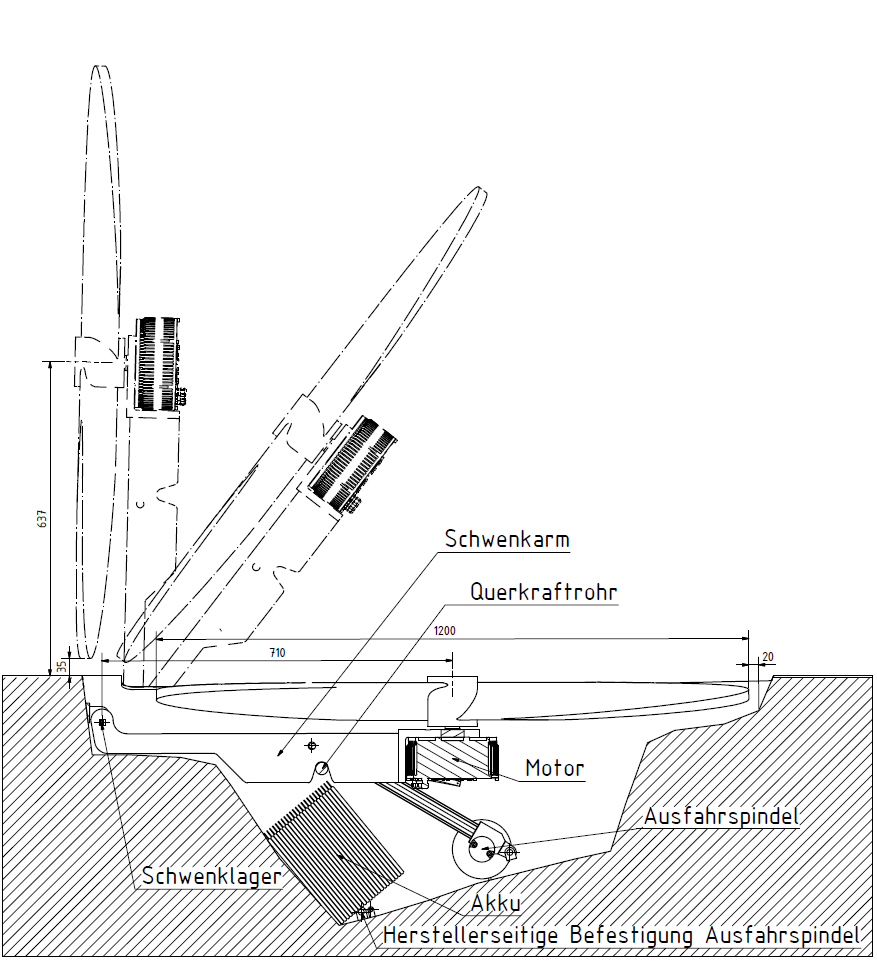

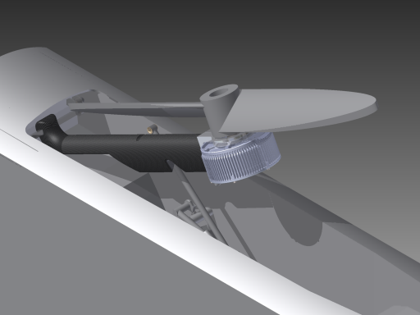

Mast

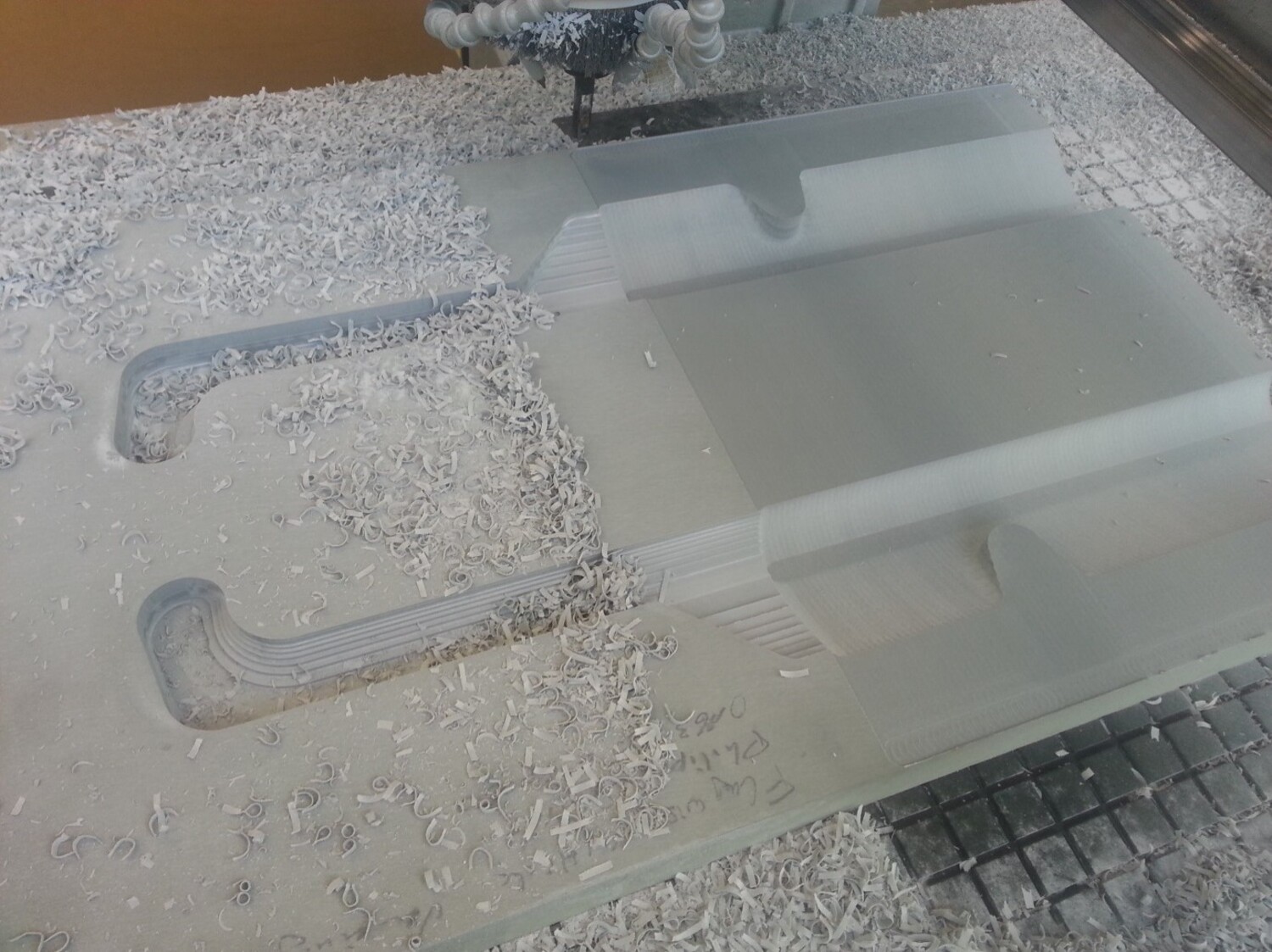

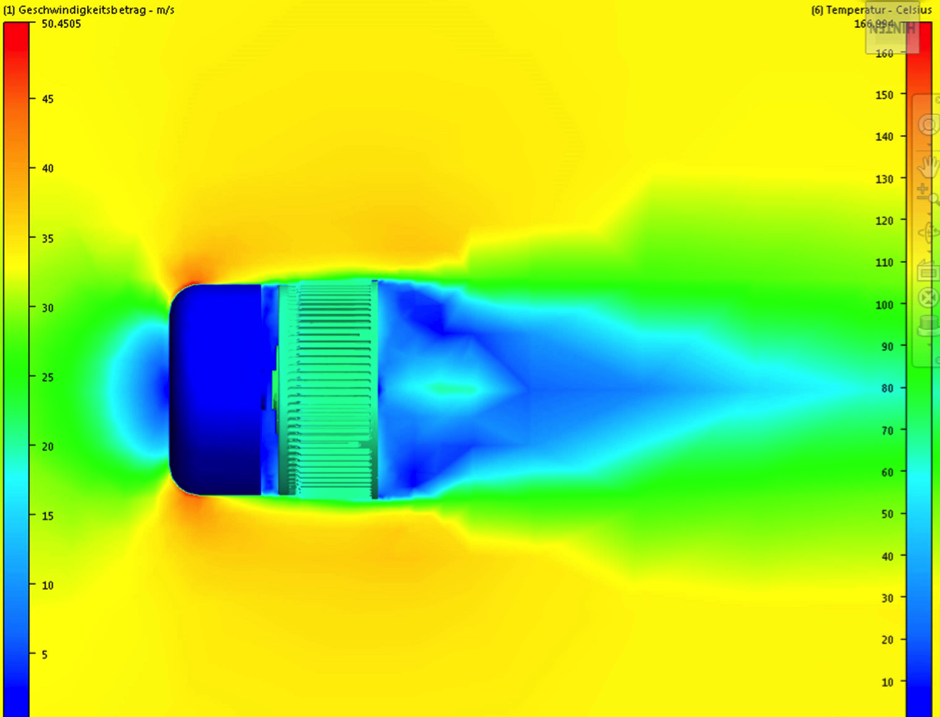

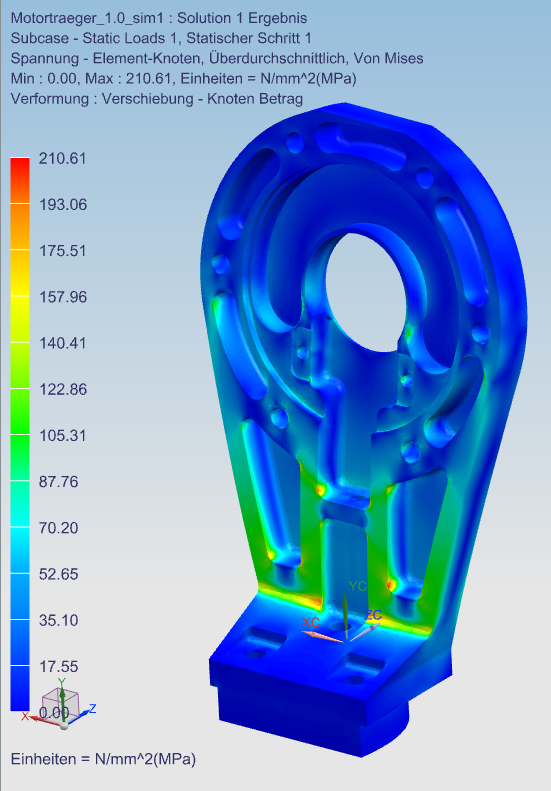

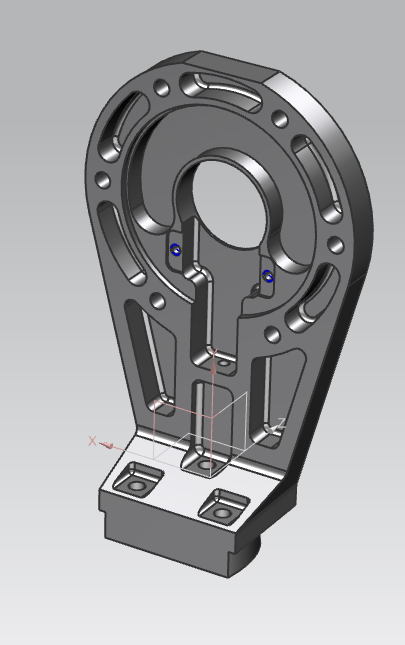

Der Mast muss als Strukturkomponente die aufgebrachten Lasten ohne Bruch ertragen. Bei einem Belastungsversuch dürfen keine plastischen Verformungen verbleiben. Hierzu müssen Crash-Beschleunigungen von 15g ausgehalten werden. Darüber hinaus ist die innovative Konstruktion des Ein-Mastes besonders widerstands-effizient.

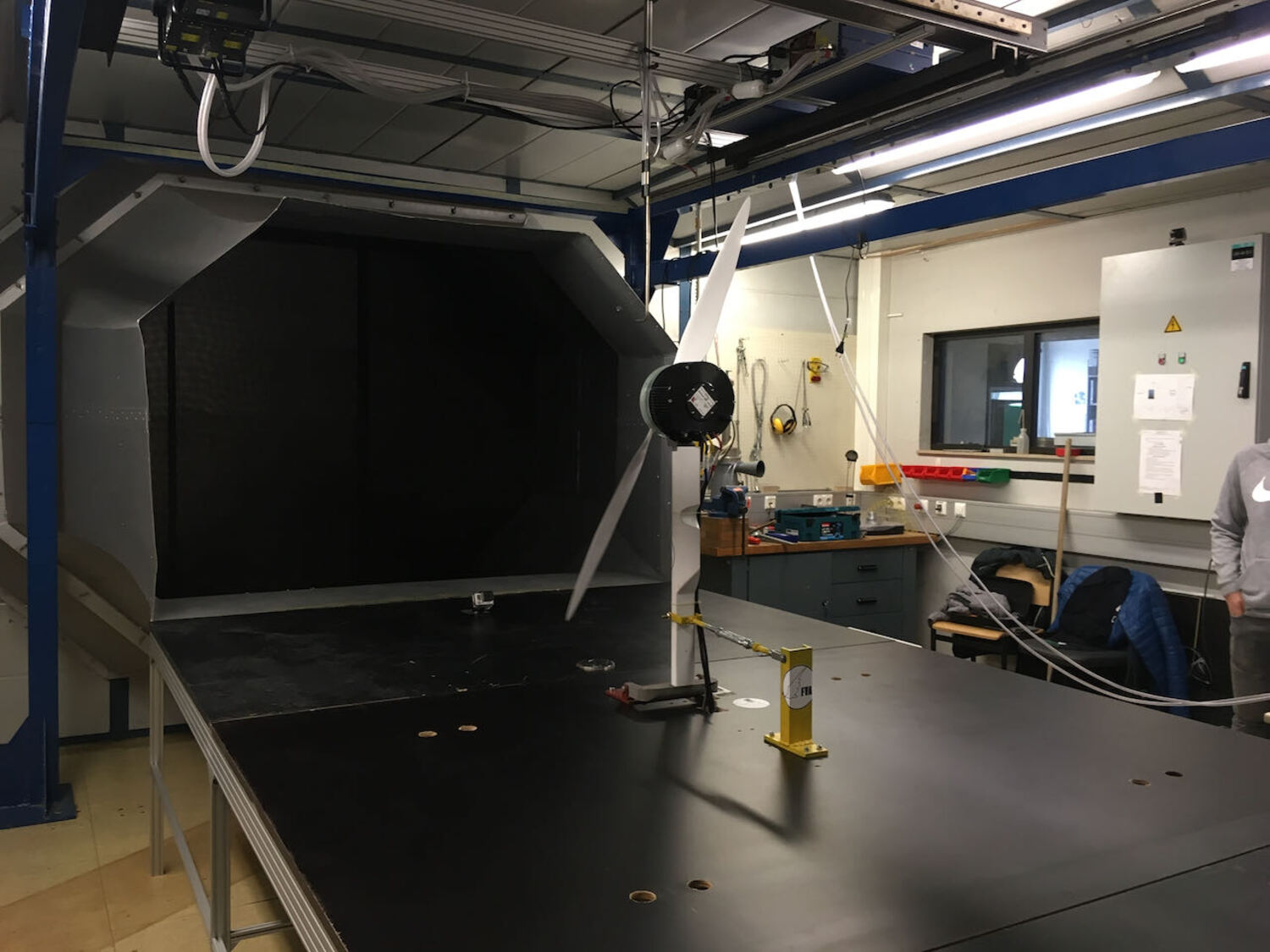

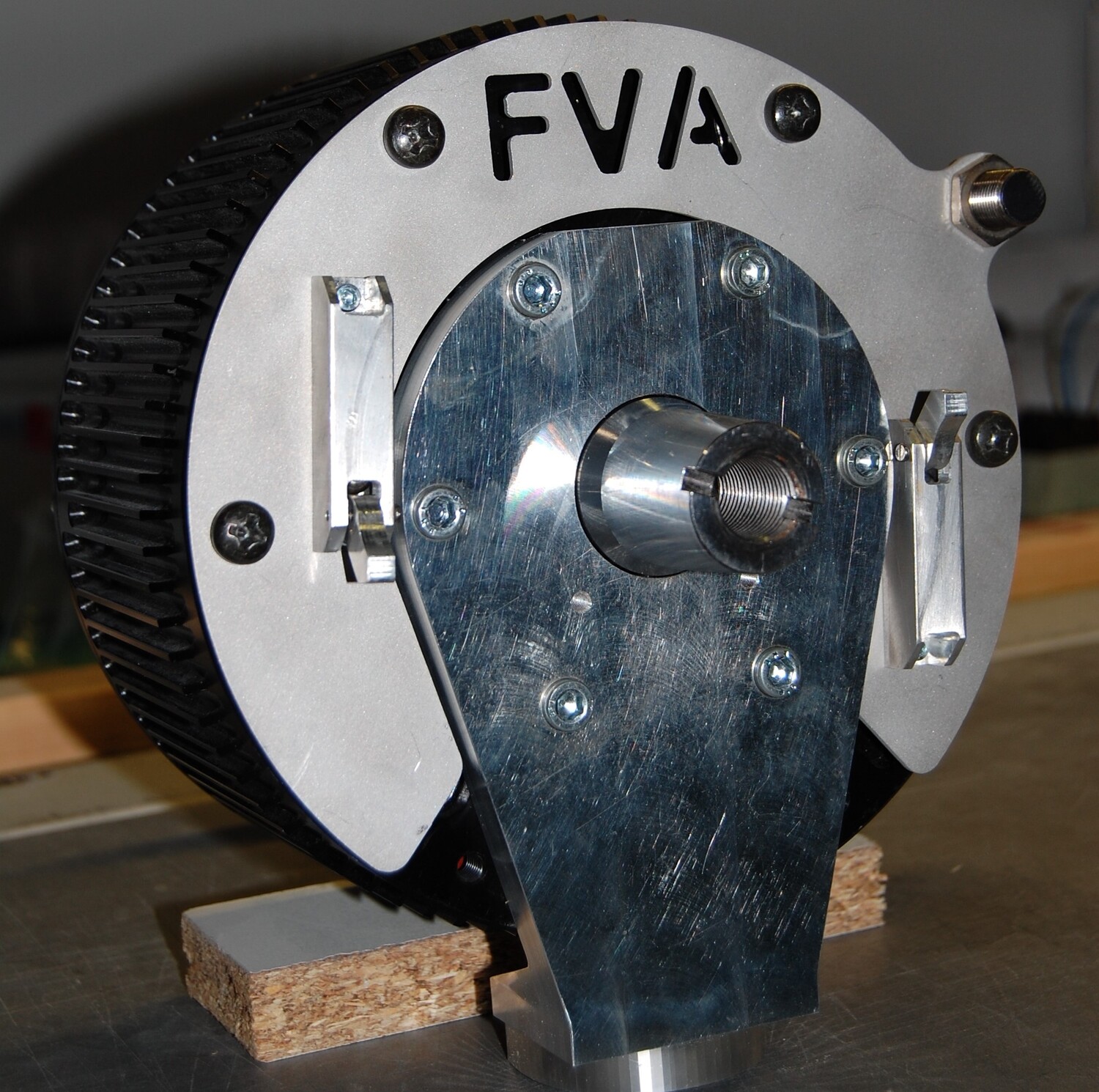

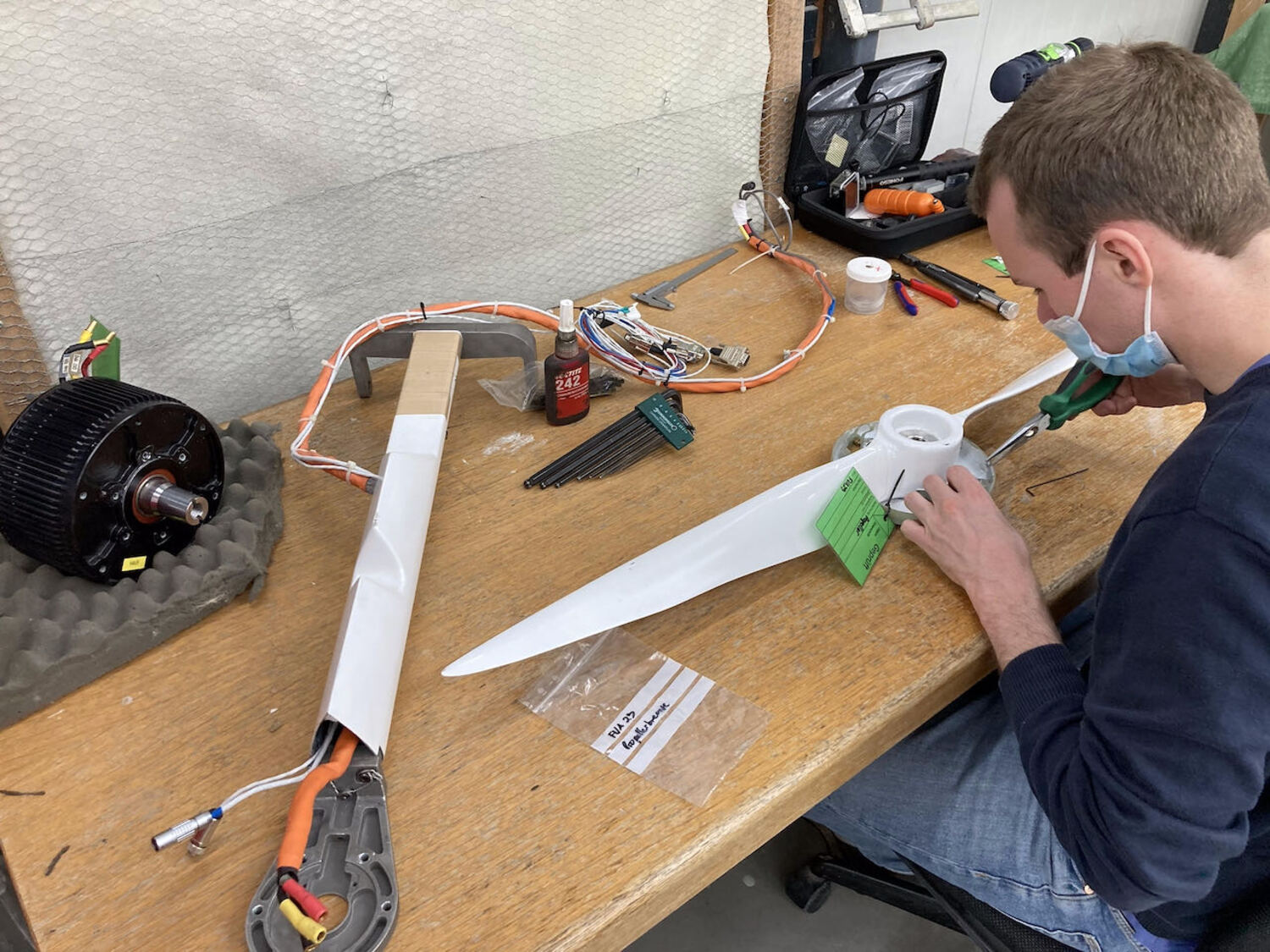

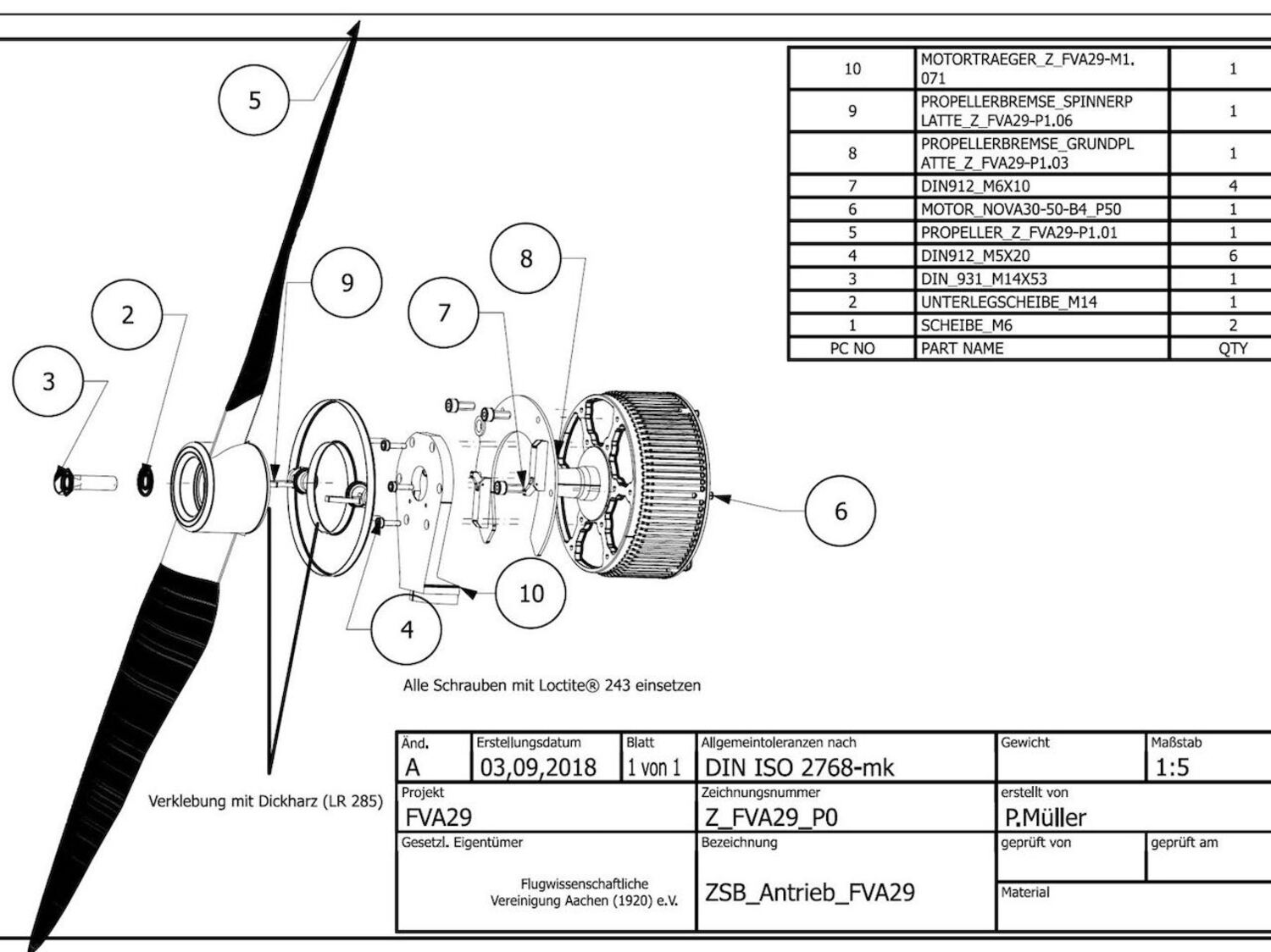

Propeller und Propellerbremse

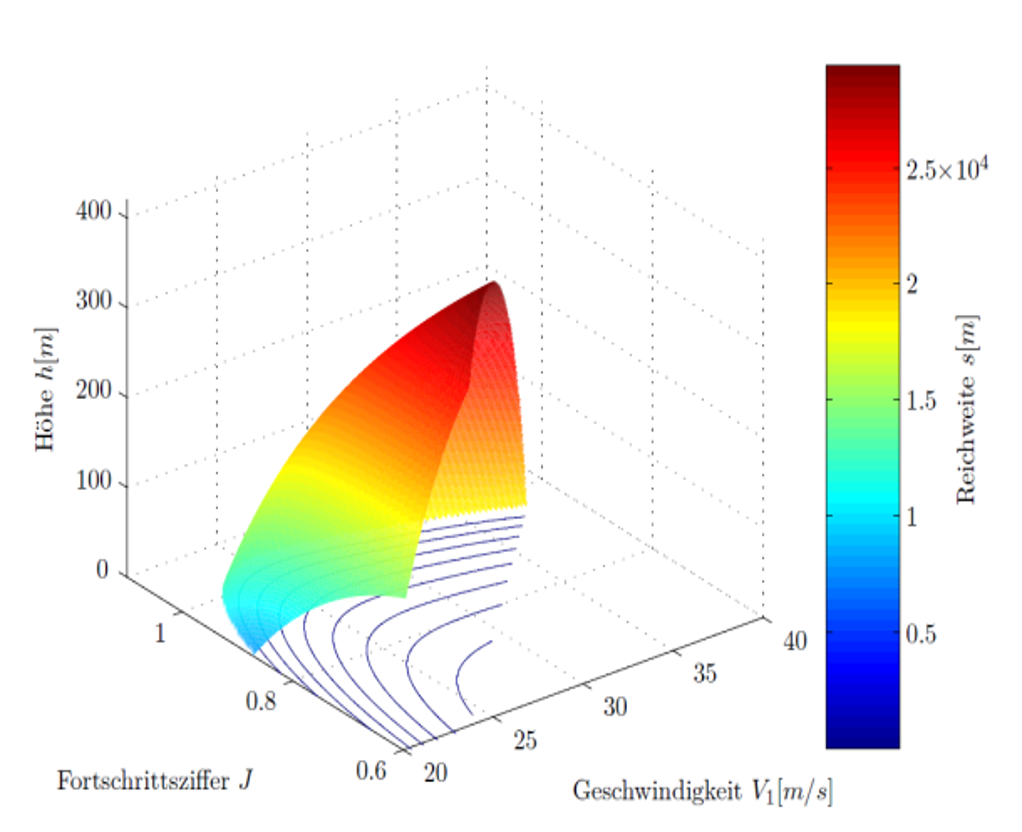

Der Propeller muss einerseits den strukturellen Anforderungen genügen. Der aerodynamisch optimierte Propeller treibt im Betriebspunkt von 100 km/h mit bester Steigleistung an. Sofern aufgrund eines Fehlers die elektrische Bremskraft durch das Haltemoment nicht zur Verfügung steht, muss ein Windmillling ausgeschlossen werden. Hierzu stellt die mechanische Propellerbremse für den Flugbetrieb eine ausreichend große Bremswirkung zur Verfügung.

System Safety Assessment (SSA)

Um eine ausreichende Sicherheit für den Flugbetrieb darzustellen, darf ein ausgefallenes System keine Gefahr darstellen. Hierzu wird einerseits gemäß des Berichts zur Gestaltung und Bauausführung angedeutet, dass bereits Luftfahrt-erprobte Methoden und Erfahrungen für die Konstruktion praktisch umgesetzt werden. Das SSA überprüft vor allem die Sicherheitsfunktionen des Batteriesystems und analysiert Fehlerketten auf die Schwere der Auswirkung.

Kooperation zur Entwicklung eines Bedienteils

Kooperation zur Entwicklung eines Bedienteils für den elektrischen Antriebsstrang mit Prof. Mysliwetz, Hochschule Rosenheim

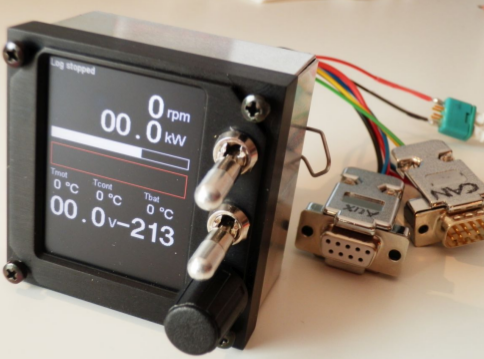

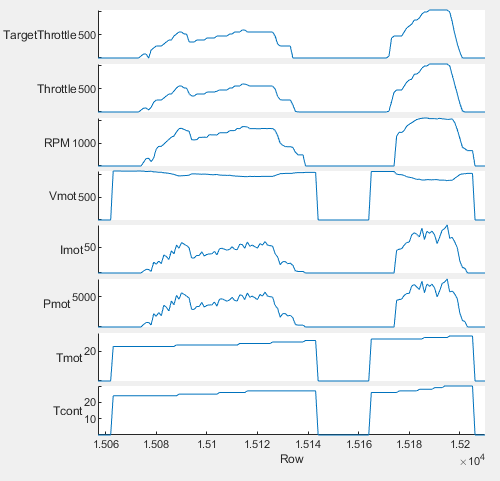

In einer Wissenschaftlichen Arbeit wurde das Bedienteil, die Engine Control Unit (ECU) bzw. EAGLE Control Unit, entwickelt. Unter dem Namen EAGLE wird an der Fachhochschule Rosenheim zusammen mit der RWTH die Weiterentwicklung und Erprobung der Software des Cockpit-Instruments für die Integration in das Flugzeug und die Flugzulassung vorbereitet. Die Systemzustandsmaschine steuert das Starten und Herunterfahren des Antriebssystems. Die Einhaltung der MISRA-C:2012 Entwicklungsrichtlinien war auch für den gesamten entwickelten Quellcode erforderlich. Dabei wurden außerdem Algorithmen zur Schätzung des Lade- und „State of Health“ der Lithiumbatterie des Antriebssystems evaluiert

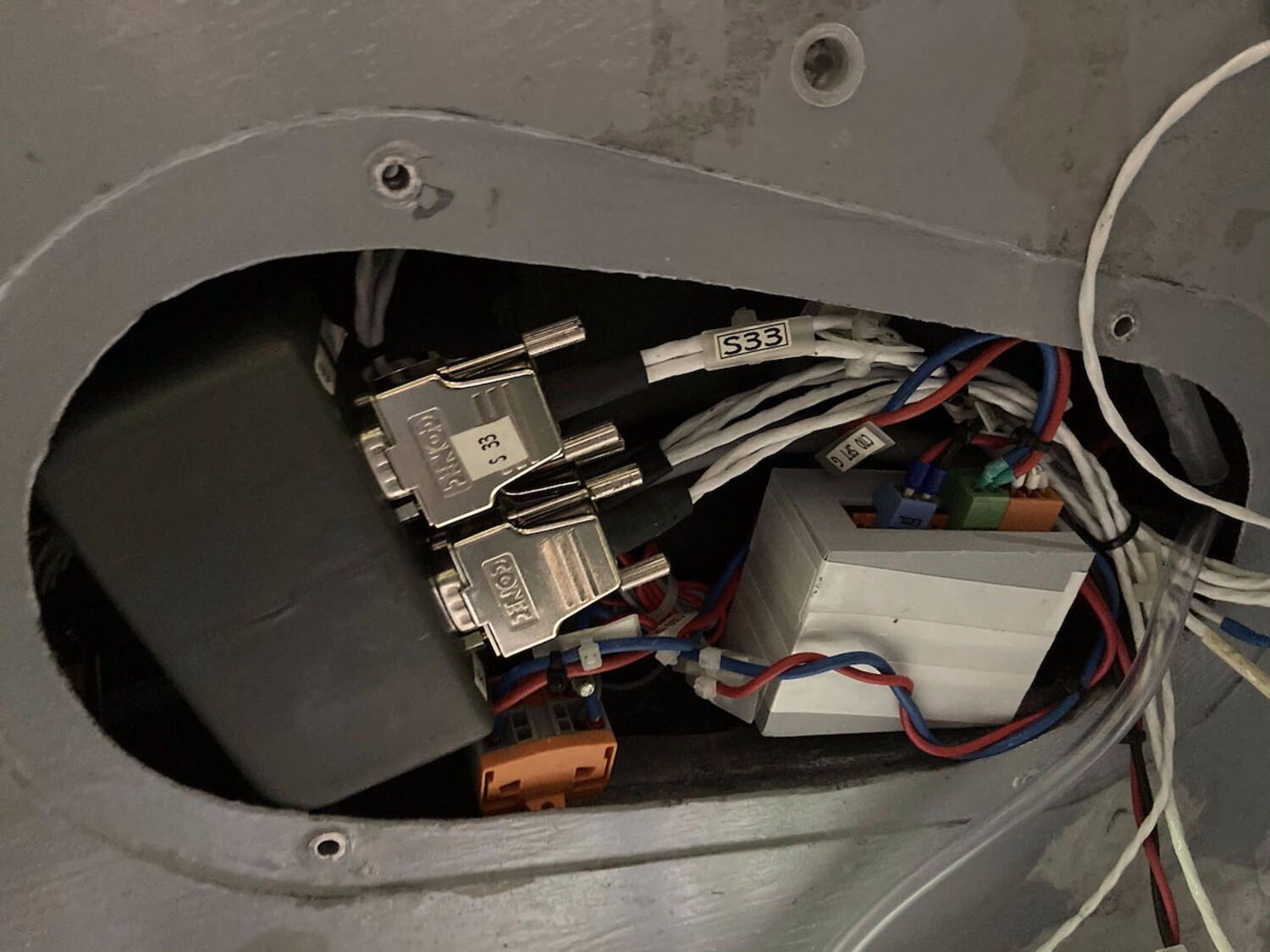

ECU Interface

Als so genannte Engine Control Unit kommt die EAGLE Control Unit des Projektes EAGLE der FH Rosenheim unter Leitung von Prof. Dr.-Ing. Birger Mysliwetz zum Einsatz.

Beschreibung

Diese besteht aus einem 36x48mm großen Farb-LC-Display im Zentrum, zwei blockierende Kippschalter in der oberen rechten Ecke sowie einem Drehknopf mit Druckknopf in der unteren rechten Ecke. Der obere Kippschalter wird als Up/Down-Schalter bezeichnet, er gibt mit seiner Stellung vor in welchem Status das System gerade übergehen soll. Steht er oben wird das System beginnen den Motor auszufahren, steht er unten wird das System begingen den Motor wieder einzufahren. Der Drehknopf wird zur Navigation in der Software und zum Auswählen der Drehzahl, die Druckknopffunktion zur Bestätigung von Eingaben und Meldungen verwendet. Der mittlere Kippschalter ist für spätere Verwendung reserviert und momentan nicht beschaltet. Auf dem Display werden die Zustandsdaten zu Motor und Batterie angezeigt. Dabei geht es um die Drehzahl (RPM), Spannung sowie Temperaturwerte. Hierdurch hat die Pilotin oder der Pilot den korrekten Überblick über den Systemzustand.

Teilprojekt: Structural Health Monitoring

Fragen? Anregungen? Mitmachen?

Hast du Fragen zu dem Projekt oder möchtest du bei uns mitmachen? Dann schreib uns einfach eine E-Mail oder triff uns auf der wöchentlichen Versammlung. Dabei spielt es keine Rolle, welches Studienfach du belegst oder in welchem Semester du bist. Wir suchen immer motivierte Teammitglieder, die unser Projekt selbstständig und engagiert weiter voranbringen. Bei uns erhältst du exklusive Einblicke in die Flugzeugentwicklung und kannst neben dem Studium schon Erfahrung rund um die Luftfahrt sammeln. Wir freuen uns auf Dich!

Projektleitung

Emil Pluta

Lucas Schwarz

News

Am 30.10.2023 war es endlich so weit: Unser Prototyp für eine elektrische Heimkehrhilfe, die FVA 29, durfte endlich ihren ersten angetriebenen Flug absolvieren!

Am Sonntag, den 08. August begann das diesjährige idaflieg Sommertreffen. Akaflieger aus allen Teilen Deutschlands machten sich auf den Weg nach Stendal, um Prototypen zu testen…

Die dritte und letzte Woche des Sommertreffens brachte wieder einen FVA Schichtwechsel mit sich.