Veröffentlicht am 29.09.2019 von Emil Pluta

„Uns interessiert, wie man auf die Idee kommt, eine Batterie selbst zu bauen!“ Mit diesen Worten wurden wir zum eLab des PEM in Aachen eingeladen. Das der RWTH und der PEM Motion GmbH zugehörige Institut setzt sich mit der Fertigung von Batteriezellen und -paketen wie auch mit dem Testen von Batterien auseinander. Gerne haben wir unser Vorhaben vorgestellt und wollen auch an dieser Stelle nochmal transparent berichten, wieso die FVAlerinnen und FVAler diese Ideen entwickelt haben und wie sie umgesetzt worden sind.

Ausgangslage zum Batteriebau:

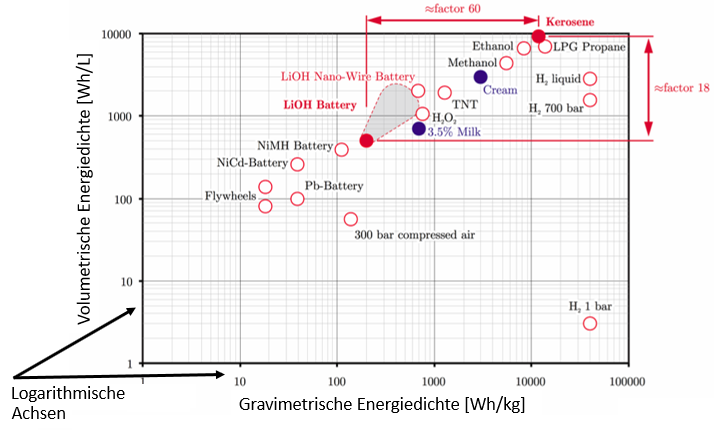

„Elektrifizieren eines Antriebssystems, um mit gleichem Bauraum und Gewicht, möglichst dieselbe Leistung zu erzielen wie das Verbrenner-Motor Pendant.“ Ein Vergleich der Energiedichten zeugt erstmal von einer komplexen Ausgangssituation:

Energiedichte ausgewählter Energiespeicher (Quelle: Dr. Martin Hepperle, 2012)

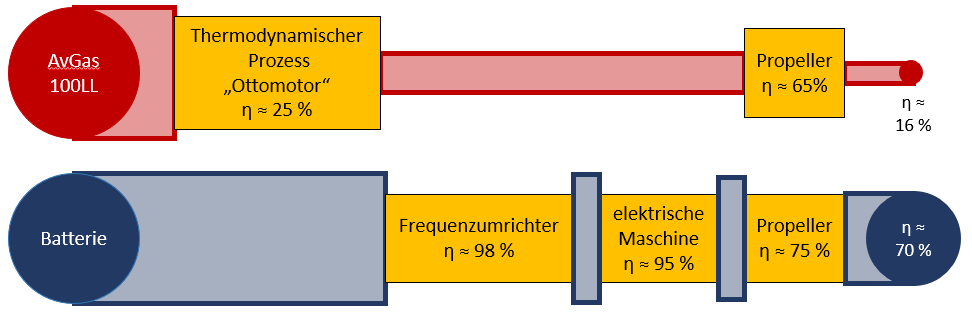

Elektrische Antriebe bieten im Vergleich zu klassischen Verbrenner-Motoren aber auch Vorteile, die drei markantesten Stellschrauben für einen funktionellen Einsatz im Flugzeug sind:

- Reduzierung des Antriebsgewichts (Motor, Aggregate)

- Maximierung der Batteriekapazität

- Optimierung der Einzelwirkungsgrade

Vergleich der Antriebsstrang-Wirkungsgrade von Verbrenner- und Elektroantrieb

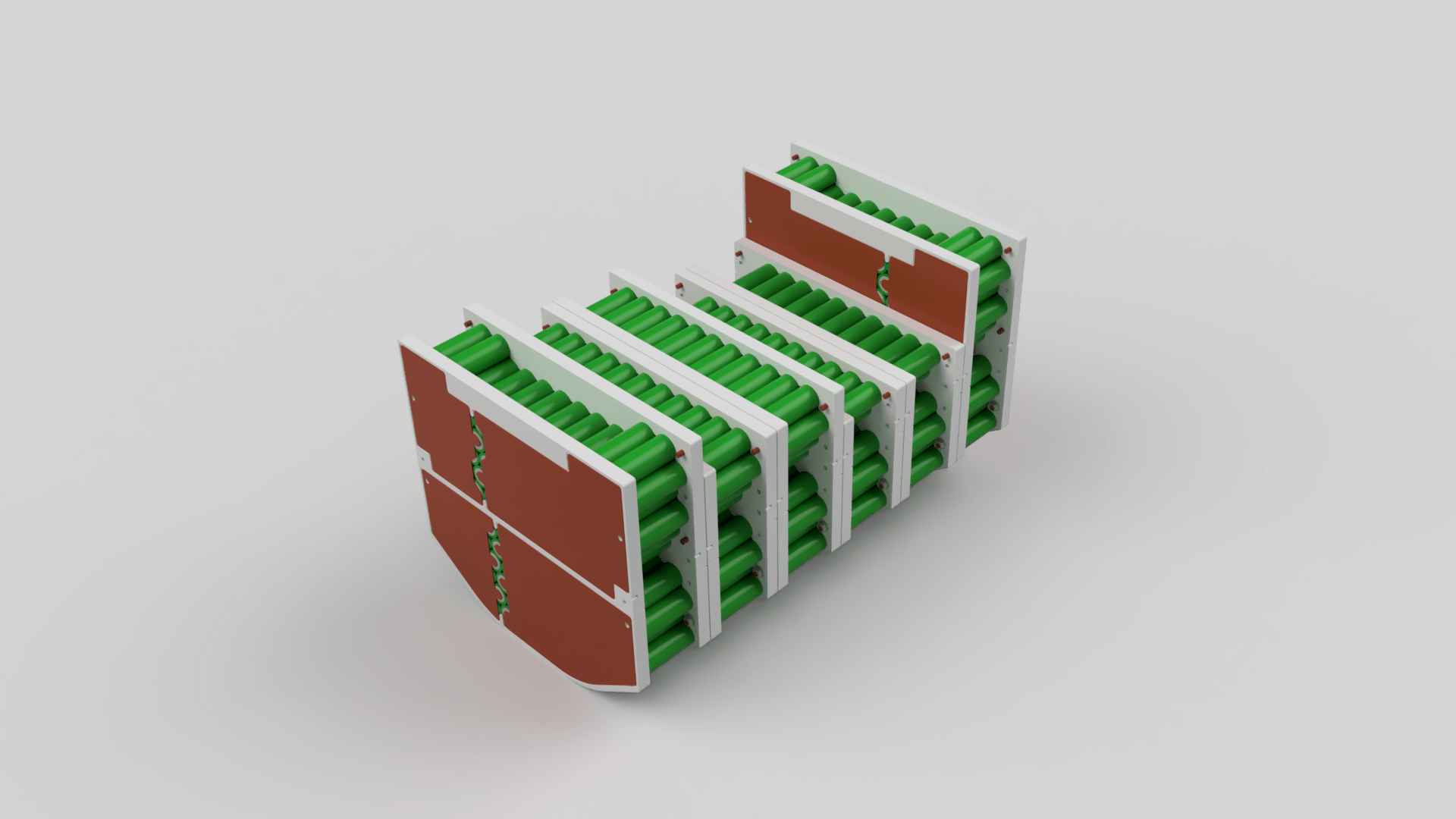

Fertigung der FVA 29 Flugbatterie:

| Konfiguration: | 30S17P |

| Gewicht: | ca. 32 kg |

| Abmaße (LxBxH): | 425 x 235 x 215 mm |

| Energiegehalt: | ca. 5000 Wh |

| Betriebsspannung: | 110 V (nominell) |

| maximaler Entladestrom: | 140 A |

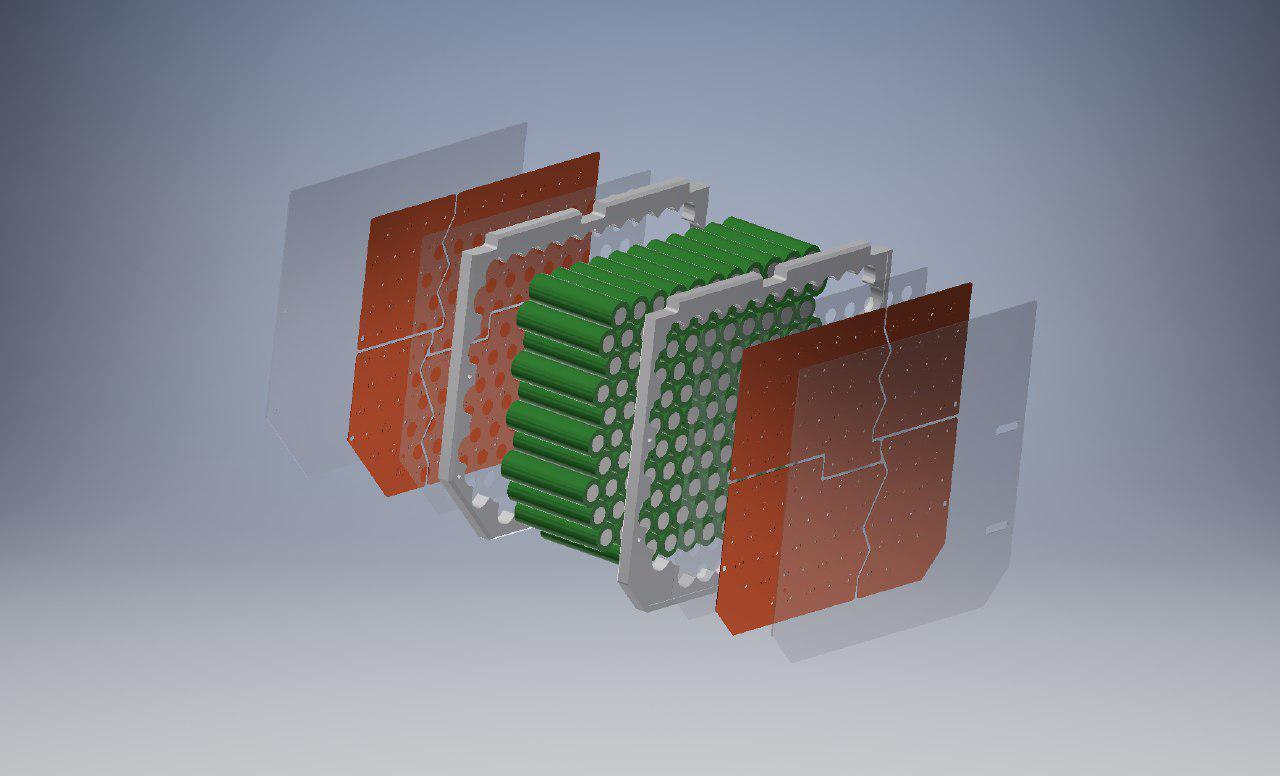

Als erster Schritt werden die Zellen eines Paketes mit einem Klebstoff auf Silikonbasis verklebt. Nach dem Aushärten werden die Tragrahmen ebenfalls mit demselben Klebstoff verbunden. Das elektrisch leitfähige Fügen der Kupferbleche erfolgt mit einem silberhaltigen Klebstoff auf Epoxidbasis, Elecolit 323. Um Beschädigungen der Zellisolierung an den Kontaktflächen vorzubeugen werden die Kupferbleche durch GFK Isolatoren getrennt. Um die Eigenwiderstände zu reduzieren, werden Leiterbleche aus Kupfer verwendet, die mit den Kontaktflächen der Einzelzellen leitend verbunden werden. Abschließend werden die Zellen durch einen weiteren GFK Isolator nach außen isoliert.

Wieso kleben?

In der Entwicklung der Flugbatterie war vorgesehen, dass die Leiterbleche mit den Zellen per automatisiertem Lötverfahren verbunden werden (Video einfügen). Viele Industrievertreter und Wissenschaftler haben uns jedoch aufgrund des vermeintlich hohen Wärmeeintrags in die Zellen gewarnt, die Zelle würde beim Kontaktieren des Lötkolbens Schaden nehmen. Tests haben jedoch nachgewiesen, dass die Zellpakete einwandfreie Leistungen zeigen. Außerdem ist der Lötkolben im Schnitt weniger als eine Sekunde mit dem Kupferblech in Berührung. Ein Großteil der Wärme wird sehr schnell über das Kupferblech abgeleitet.

Aufgrund der geringen Akzeptanz haben wir uns im vergangenen Jahr dann für das Klebeverfahren entschieden. Aufgrund eines 70 prozentigen Silbergehalts im 2-Komponenten Epoxidklebstoffs ist das Harzsystem leitfähig – und teuer! Die Gefahr beim Verwenden von leitfähigen Klebstoffen ist die Entstehung von Hot Spots, Stellen, die schlecht verklebt sind, an denen nicht die volle Klebefläche leitet. Bei Erwärmen kann es zu großen Übergangswiderständen und Schäden am Zellpaket kommen. Bei einem ersten verklebten Testpaket im vergangenen Jahr konnten im Entladeversuch bei Maximalstrom keine zusätzlichen Erwärmungen festgestellt werden. Darüber hinaus blieb auch die Temperatur des Klebstoffs im Bereich der anliegenden Zellen und Leiterbleche. Fazit: kein Zusatzwiderstand durch den Klebstoff.

Für das Verkleben von jeweils zwei Kontaktflächen der insgesamt 530 verwendeten Einzelzellen reichen im Übrigen ca. 25 Gramm Klebstoff.

Explosionszeichnung Zellpaket Batterie FVA 29