Veröffentlicht am 3.06.2019 von Johannes Götz

Neues zu berichten gibt es von der FVA 29 allemal! Wie es oftmals so schön heißt, produzieren die letzten 10 Prozent Projektfortschritt meistens einen Zeitaufwand von 90 Prozent der Projektzeit. Auch im Fall unseres aktuellen Prototypenbau-Projekts ist es ganz ähnlich. Zwei Punkte sind maßgebend für einen erfolgreichen Erstflug Ende Sommer dieses Jahres: Die Flugbatterie und die Vorläufige Verkehrszulassung (auch Permit to Fly).

Sony US18650 VTC6, Zelle

Ersteres macht gute Fortschritte. So gibt es Kontakt zu zwei Instituten der RWTH, die uns ihre Unterstützung für das Testen der Zellpakete und Gesamtbatterie zugesagt haben. Dies ist unumgänglich, um einen sicheren Betrieb des Systems in der Luft zu gewährleisten. Doch bis dies passiert, müssen noch letzte Fertigungsschritte an unserem ersten Elektroflugprojekt abgeschlossen werden. Bisher konnten wir folgende Arbeiten fertigstellen:

-

Konzeption der Batterie und elektrischen Verkabelung

-

Konfektionieren der einzelnen Rundzellen vom Typ 18650 zu Zellverbunden

-

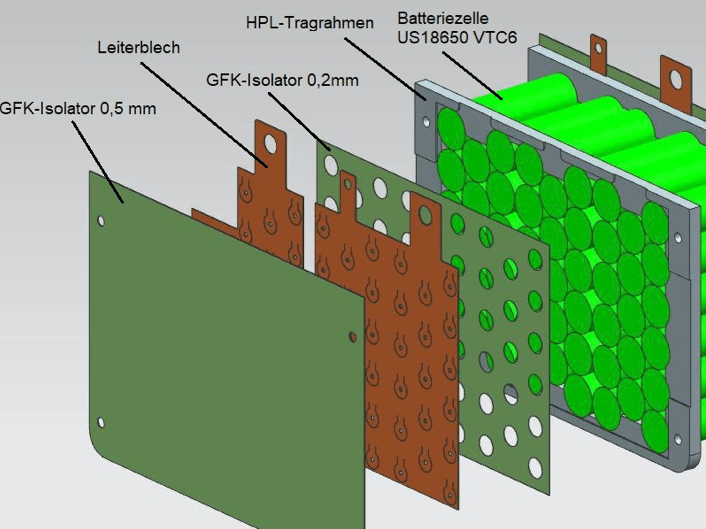

Einkleben der Zellverbunde in die Halterahmen aus HPL

-

Fertigen aller weiteren Einzelteile (Isolatorplatten, Leiterbleche, Verbinde)

-

Vorbereiten der Sensorik (Spannung, Temperatur) für das Battery Management System (BMS)

Aufbringen des Klebstoffes Elastosil E43

In den kommenden zwei Wochen werden nun die Leiterbleche, die aus 17 parallel verschalteten Einzelzellen dann Zellpakete bilden, verklebt. Ja, wir haben uns nicht verschrieben. Die Leiterbleche aus Reinkupfer werden mit einem leitfähigen Epoxidklebstoff auf den Kontaktflächen der Batteriezellen angebracht. Leitfähig wird der Kunststoff durch den Zusatz von 70 Massenprozent Silberpartikeln, die diesen Klebstoff teuer machen. An dieser Stelle nochmal ein herzliches Dankeschön an die Firma Panacol für die Unterstützung.

Die Komplexität beim Verkleben liegt darin, dass sich beim Verkleben der jeweiligen Rückseite die einzelnen Kupferbleche auf keinen Fall untereinander berühren, da es sonst zum Kurzschluss kommt. Hierzu gibt es aus GFK gelaserte Rahmen, in die wie bei einem Puzzle die Kupferbleche eingepasst werden. Zum Verkleben der Batterie und dem leitfähigen Klebstoff wird es bald einen separaten Artikel geben.

Explosionszeichnung des Batterieaufbaus

Nun zur Zulassung. Die FVA 29 wird als Prototyp beim Luftfahrt-Bundesamt als Einzelstück zur Flugerprobung zugelassen. Die gesamten Nachweise für die Strukturkomponenten (Propeller, Mast, Kinematik, CFK-Batteriekasten, …) sind bereits vom LBA abgenommen. Nun warten wir sehnsüchtig auf Rückmeldung zu unserem Batteriekonzept. Sobald auch hier ein OK der Behörde im Briefkasten liegt, können wir mit den Flugtests beginnen. Diese können auch ohne Flugbatterie erfolgen. Die Idee ist es bereits im Vorhinein gewesen, den gesamten Aus- und Einfahrzyklus des Gesamtsystems zu testen und zu stabilisieren, um im Folgenden dann Triebwerktests in der Luft durchzuführen. Für beide Konfigurationen soll es noch Bodentests geben. Hierzu gibt es unsere eigens für diese Anwendung bereits vor zwei Jahren fertiggestellte Laborbatterie. Diese kann aufgrund des größeren Bauraums und höheren Gewichts nicht im Flugzeug eingesetzt werden, ermöglicht jedoch parallel zur Fertigung der Flugbatterie den Bodentestbetrieb.

Bleibt gespannt und freut euch mit uns auf erste Ergebnisse aus den Bodentests in den kommenden Wochen. Darüber hinaus möchten wir Interessierte gerne einladen, am 15.06. dem FVA-Halbjahres-Update beizuwohnen und die FVA 29 live und im Bodenbetrieb zu erleben.

Technische Daten der Einzelzelle:

| Geometrie: | Typ 18650 |

| Abmaße (Länge x Durchm.): | 65 x 18 mm |

| Nennspannung: | 3,7 V |

| Ladeschlussspannung: | 4,2 V |

| Max. Entladeschlussspannung: | 2,0 V |

| Nennkapazität (VNE): | 3,1 Ah |

| Gewicht: | 46,6 ± 1,5 g |

| Zellchemie: | Lithium-Ionen |