Veröffentlicht am 9.09.2021 von Florian Mock

Mal sehen, ob wir das noch können

Nach längerer Zeit wurde mal wieder ein komplizierteres Stück in faserverstärkter Kunststoffbauweise in der FVA-Werkstatt gefertigt.

Vor einiger Zeit wurde innerhalb der FVA 30 ins Auge gefasst, im Winter 2021/22 tatsächlich in die Fertigung der ersten Elemente unseres Flugzeuges einzusteigen. Aus vielerlei Gründen einigte man sich darauf, mit den Flügeln zu beginnen. Als Folge kam dann die Frage auf, ob wir das denn überhaupt so ohne weiteres können, oder ob die Fähigkeiten innerhalb der FVA bezüglich der Fertigung eines fliegenden Teils in GFK/CFK-Bauweise nicht doch nochmal ein wenig aufgefrischt werden mussten. Schnell war klar: letzteres ist auf jeden Fall sinnvoll.

Glücklicherweise konnte aus den beinahe unergründlichen Tiefen unserer Lagercontainer noch eine alte Form für ein Flügelendstück gefischt werden. Sie war zwar nicht mehr absolut makellos, aber immerhin über den undefinierten Zeitraum ihrer Lagerung in sich verspannt, sodass sie sich nicht verziehen konnte. Damit war sie für unsere Zwecke mehr als geeignet und erstrahlte nach ein paar kleinen Ausbesserungsarbeiten beinahe wieder wie neu. Und so stellten Johannes „Nupsi“ Geerling und Niklas Krampe einen Plan auf, wie man bei der Fertigung eines solchen Flügelendstückes wohl vorzugehen hätte.

Auf Grundlage dieser Form gelang es Niklas und Nupsi, die nötigen Maße und Geometrien für die Einbauteile wie Holm und Rippen herauszufinden und auch dafür entsprechende Formen zu bauen. Denn ein Flügel besteht zum Glück aus etwas mehr als der von außen sichtbaren Schale, in seinem Inneren geben ihm ein durchgehender Holm und verstärkende Rippen die notwendige Steifigkeit, Kräfte und Momente aus verschiedenen Richtungen auszuhalten und zu leiten.

Nach diesen Vorbereitungen konnte es das Fertigungsteam, bestehend aus Niklas, Nupsi, Eva „Theki“ Schnierle, Felix „Alf“ Diekmann, Linus Baur und Florian „Flock“ Mock kaum erwarten, endlich loszulegen. Dabei wurden sie noch durch Paul „Küken“ Ignatiadis und Marvin „Fläsh“ Baun tatkräftig unterstützt. Die Vorfreude war allen anzumerken, als es an einem Montag Mitte Juli dann endlich losging.

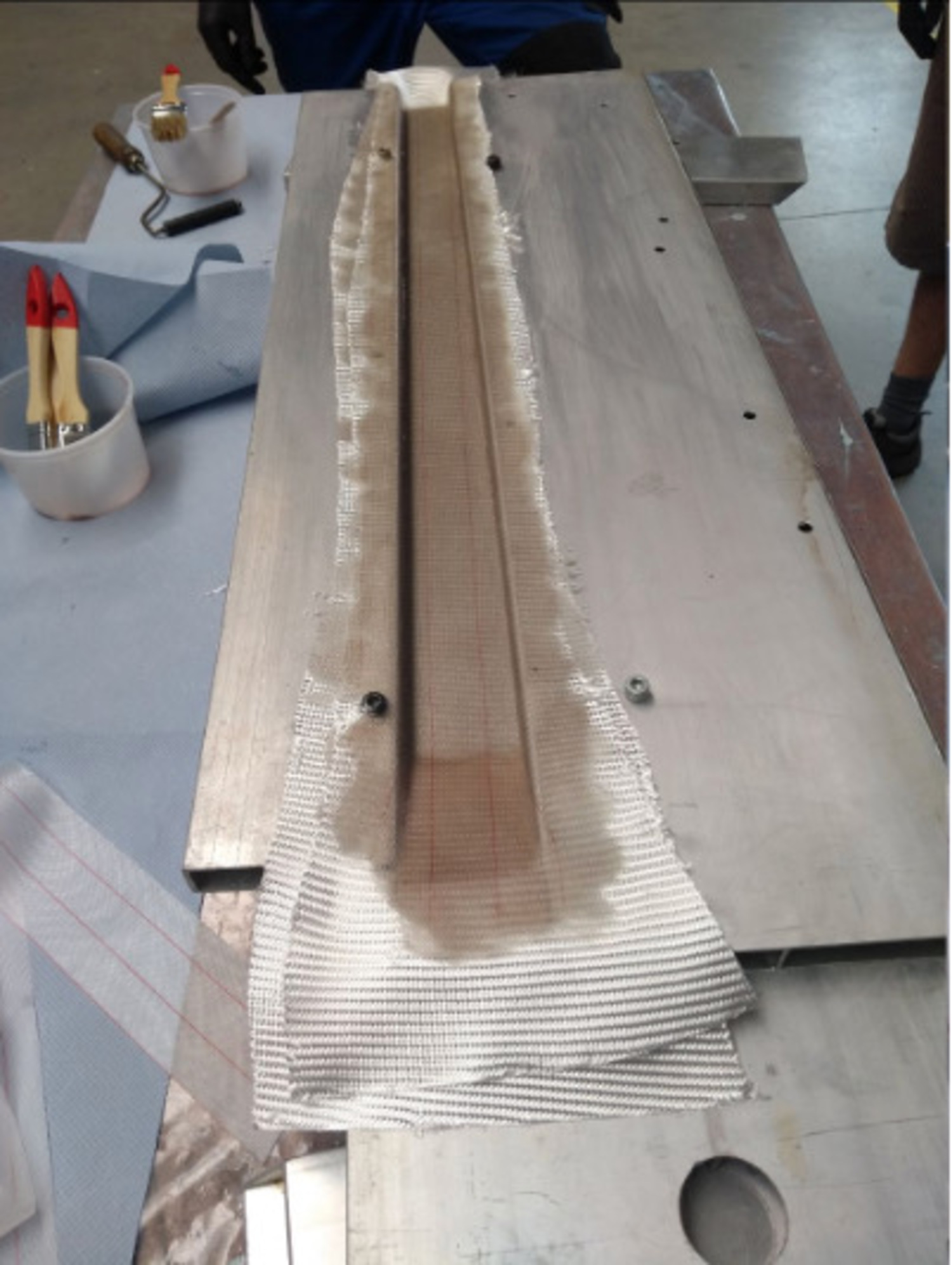

An Tag eins und zwei nahmen wir uns zunächst etwas kleinere und leichtere Bauteile vor. So wurden an diesen Tagen zwei Stege in C-Form laminiert, welche später zusammengeklebt wurden und somit einen Steg in Doppel-T-Form ergaben. Der Steg ist der Teil des Holms, welcher ihm fast seine gesamte Höhe verleiht. Komplettiert wird der Holm dann noch von zwei Gurten, die oben und unten auf den Steg geklebt werden. Die Gurte sind zwar meist ziemlich flach, sollten beim Berechnen der Gesamthöhe jedoch keinesfalls vernachlässigt werden.

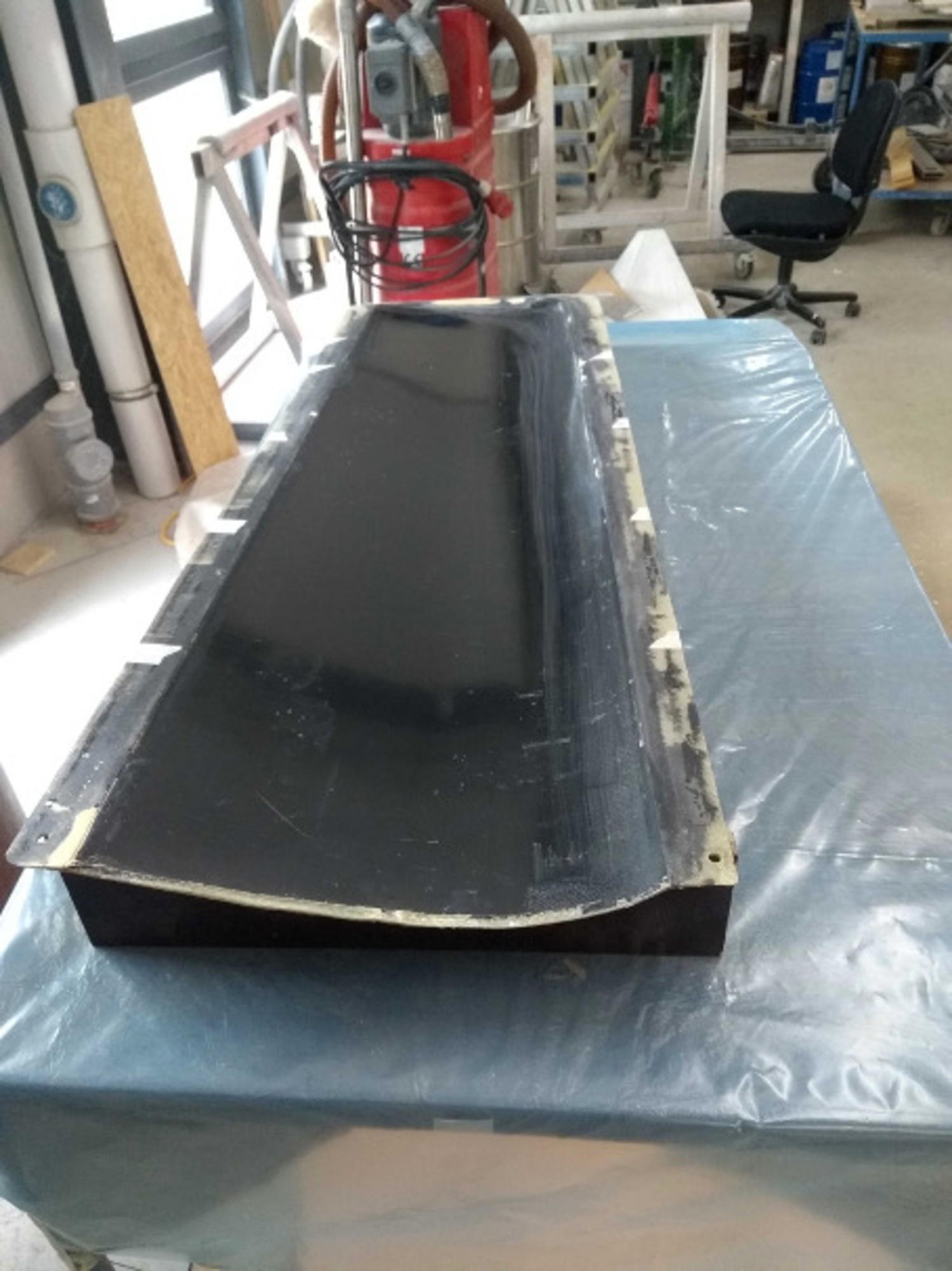

An die Hauptteile ging es dann in den folgenden Tagen. Nun wurden die Schalen des Flügels gefertigt. Dazu wurde die Form des Flügelendstücks mit passend geschnittenem Glasfasergewebe ausgelegt, welches dann in Harz getränkt wurde. Das ist die klassische Form des Laminierens von Hand, auch der Steg und später die Rippen wurden auf diese Art gefertigt. Lediglich bei den Gurten griffen wir auf eine andere Technik zurück. Die Gurte bestehen aus extrem zugfesten Kohlefasern, die als dünne Stränge neben- und aufeinander in eine Form gelegt werden. Diese Stränge heißen Rovings, bestehen aus vielen tausend Einzelfasern, und da sie vor dem Einlegen in die Form durch ein Harzbad gezogen werden und sich dort mit Harz vollsaugen, heißt die entsprechende Maschine naheliegend Rovingzugmaschine. Dabei sorgen einstellbare Rollen außerdem dafür, dass die Rovings nur eine defienierte Menge Harz aufnehmen, indem das überschüssige Harz abgestrichen wird.

Die Flügelschalen bestehen allerdings nicht nur aus GFK, zwischen zwei Glasfaserschichten wird zur Aufdickung auch noch ein Hartschaum eingelegt, den wir auch noch entsprechend zuschneiden mussten. Diese Bauweise aus Laminat-Schaum-Laminat wird aus gut nachvollziehbaren Gründen auch Sandwichbauweise genannt.

An dieser Stelle soll nicht verhehlt werden, dass wir uns mit dem Aufwand der Fertigung teilweise ein wenig verschätzt haben und auch Fehler, die später aufwendig korrigiert werden mussten, nicht ganz ausgeblieben sind. Da das Ganze aber ja als praktisches Lernen verstanden werden sollte, war das keineswegs schlecht, vielmehr hat es wohl dazu beigetragen, auf einige Dinge in Zukunft noch besser zu achten. So kamen wir also schließlich etwas nach unserem Zeitplan dazu, die Form aus Ober- und Unterschale um den bereits in eine Form geklebten Holm zu schließen und das offene Ende mit zwei kleinen Rippen vor und hinter dem Holm zu versehen. Nun musste die Verklebung nur noch aushärten und wenige Tage später war der große Moment gekommen: wir öffneten Die Form wieder und heraus kam ein wunderschönes und mit 4kg ziemlich leichtes Flügelendstück, auf dass wir alle stolz sind.

Die Tage in der Werkstatt haben definitiv ihr Ziel erfüllt, wir konnten eine Menge lernen und haben nun einige Menschen im Verein, die von sich behaupten können, an einem Flügel mitgearbeitet zu haben.

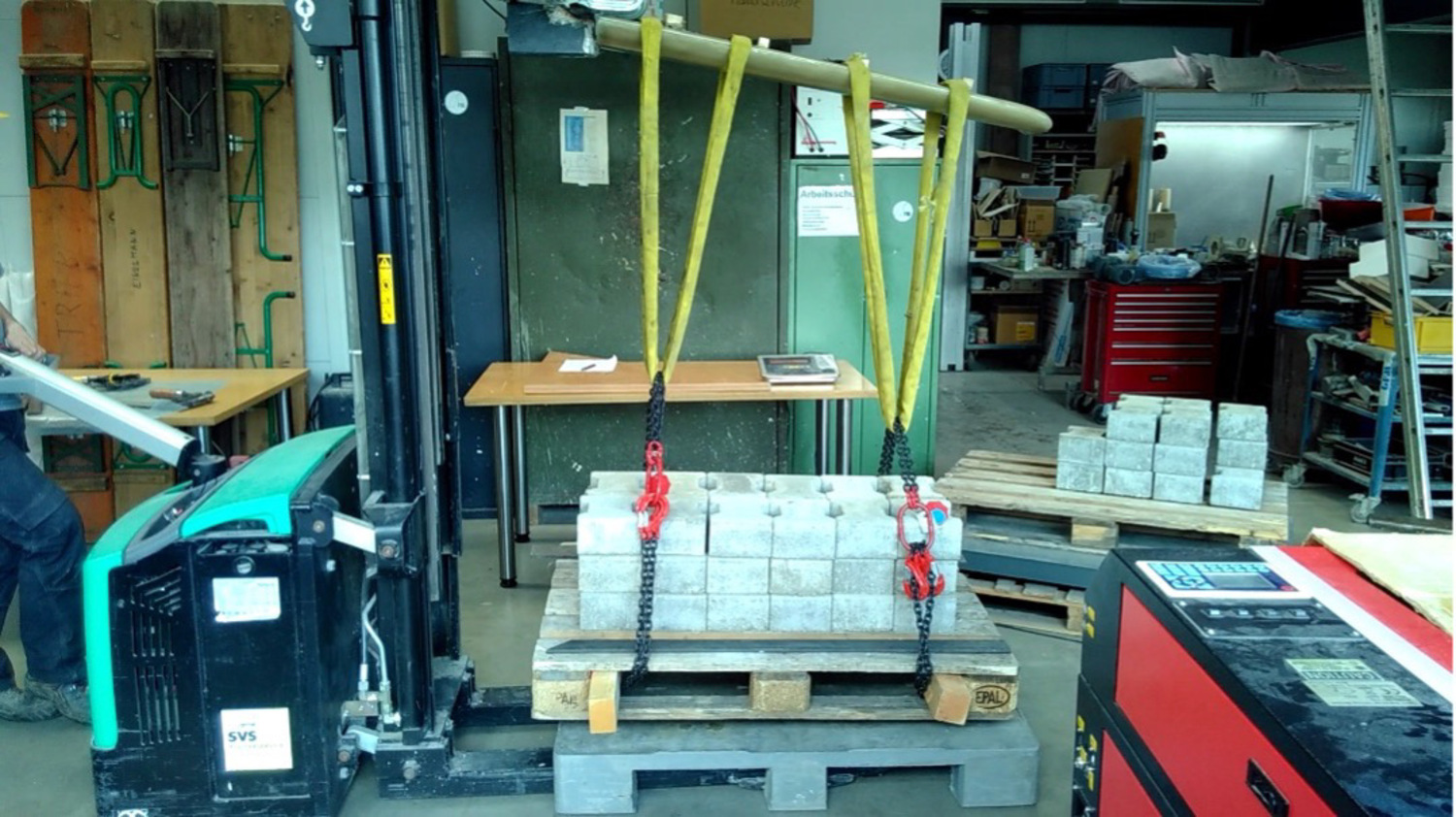

Zum Schluss wollten wir natürlich noch wissen, was unser Flügel denn nun so alles aushält. Also haben wir ihn an einem Ende eingespannt, eine Palette mit Steinen beladen, die Palette am Flügel befestigt und den Flügel mit der Ameise hochgehoben. Da dem Flügel das Ganze in Runde eins ziemlich wenig ausgemacht hat, kamen mehr und mehr Steine auf die Palette. Bis zu einem Gewicht von 400kg hat der Flügel die Paletten angehoben, erst bei 450kg ist er an der Einspannung endgültig abgebrochen.

Der Bau dieses Flügelendstücks hat uns allen große Freude bereitet und mit dem gewonnen Wissen sind wir nun bereit, in die Fertigung der Flügel für die FVA 30 einzusteigen.

Fertig laminierter C-Steg in Form

Verklebung zweier C-Stege zu einem Doppel-T-Steg

Fertig laminierte untere Schale unter Vakuumabsaugung

Fertiger Flügel, noch in Form liegend

Laminieren einer Schale, gut zu erkennen: Schaum unter Gewebe

Form der Oberschale

Rovingzugmaschine im Test

Ende des entformten Gurts aus Rovings

Flügel beim Bruchversuch mit ca. 350kg Last